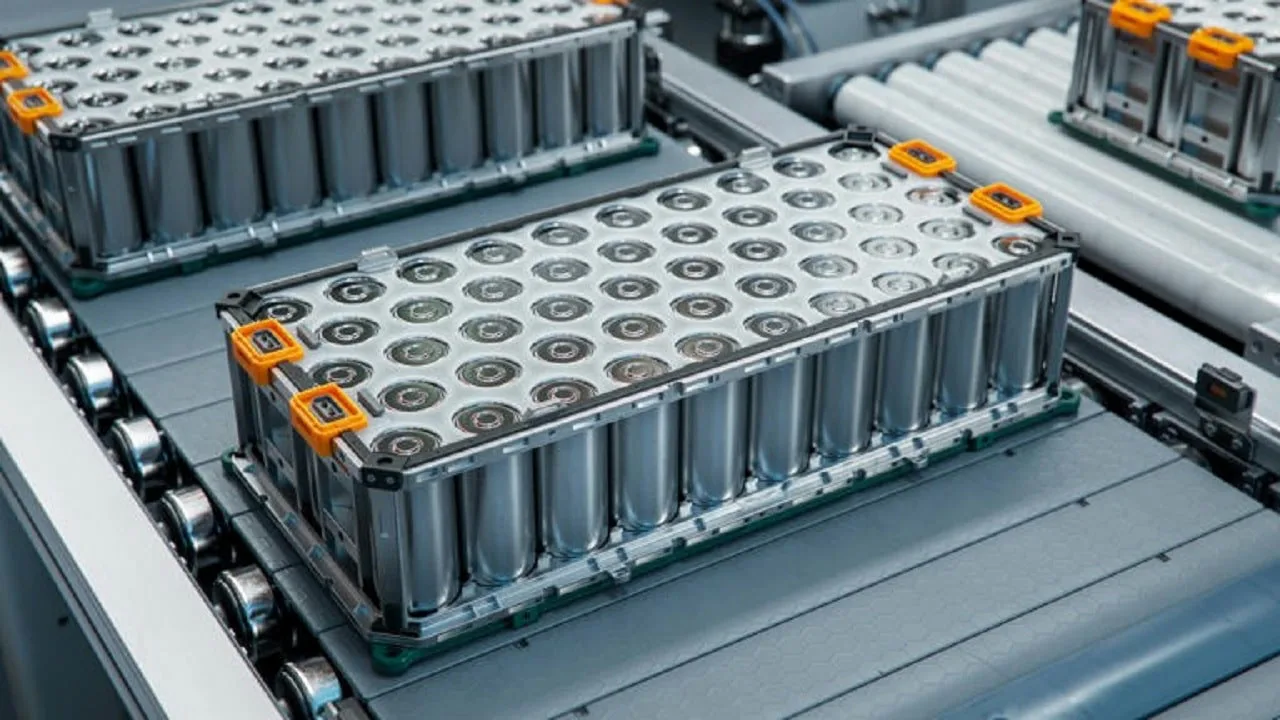

Kaikista laboratorioissa tutkituista sähköautojen akuista tämä eteläkorealainen tuote on todella lupaava ja mielenkiintoinen, etenkin kun otetaan huomioon sen kehitystapa.

Äskettäin jaoin valikoiman erilaisia kemiallisia koostumuksia, joita on käytetty sähköautojen akuissa – menneisyydessä, nykyisyydessä ja tulevaisuudessa. Viimeisessä osassa, alaosassa ”muut, vähemmän yleiset vaihtoehdot”, mainitsin litiummetalliparistot . Ne lupaavat suurinta energiatiheyttä, mutta niiden kehittäminen kohtaa merkittäviä vaikeuksia. Nyt uusi, innovatiivinen kokoonpano Koreasta tarjoaa uuden lähestymistavan.

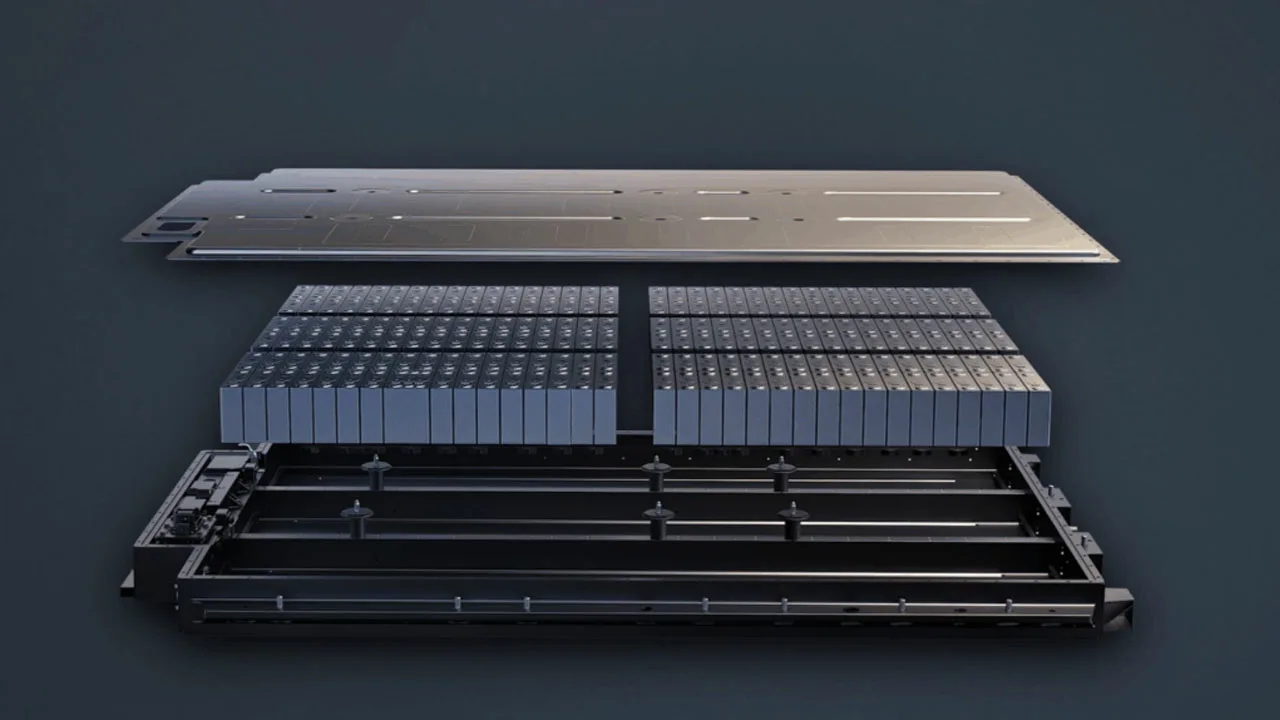

Postechin, KAIST:n ja Kyungsanin kansallisen yliopiston tutkijat ovat Etelä-Korean tiede- ja tietotekniikkaministeriön tuella osoittaneet edistystä laboratoriotutkimuksissa, joissa kehitetään uudenlaista anodittomia litiummetalliparistoja. Paristo koostuu kolmesta pääosasta: anodista, elektrodista, joka toimii litiumin varastointilaitteena; katodista, joka on elektrodi, jonka kautta litium vapautuu anodista purkautumisen aikana; ja elektrolyytistä, joka on väliaine, jonka avulla litiumionit voivat liikkua niiden välillä.

Tämä läpimurto akkuteknologiassa, joka on vielä kaukana, on mielenkiintoinen tieteellinen osoitus siitä, mihin anoditon grafiitti- tai piiakku pystyy. Tutkijat esittivät itselleen seuraavat kysymykset: ”Voiko sähköauto ajaa Soulista Pusanin (yli 800 kilometriä) ja takaisin yhdellä latauksella? Voivatko kuljettajat lakata huolehtimasta akun suorituskyvystä talvellakin?”

Ratkaisu löytyy tästä anodittomasta litiummetalliparistosta, joka lupaa lähes kaksinkertaisen ajomatkan samalla tilavuudella. Tämän saavuttamiseksi myös akun energiatiheys on kasvatettu: se on 1270 W·h/l, mikä on lähes kaksinkertainen verrattuna nykyisin sähköautoissa käytettyihin litiumioniakkuihin, joiden tiheys on 650 W·h/l.

Täysin perinteisen anodin poistamalla tämä vallankumouksellinen akku saa katodista tulevat litiumionit laskeutumaan suoraan kupariseen virranottimeen niiden liikkuessa. Anodin puuttuminen antaa tutkijoille mahdollisuuden vapauttaa enemmän sisäistä tilaa energian varastointiin. Kuten jo mainittiin, litiummetalliparistot kohtaavat kuitenkin merkittäviä ongelmia, jotka liittyvät dendriittien muodostumiseen.

Nämä jännitepiikit, joita voi muodostua akun sisällä, lisäävät oikosulkujen riskiä ja voivat myös vahingoittaa litiumin pintaa, mikä lyhentää sen käyttöikää nopeasti. Näiden ongelmien ratkaisemiseksi eteläkorealaiset kehittäjät ovat yhdistäneet kaksi strategiaa.

Toisaalta on olemassa ”käännettävä kantaja” – polymeerinen rakenne, jossa on hopean nanopartikkeleita ja joka mahdollistaa litiumin laskeutumisen järjestäytyneellä ja tasaisella tavalla. Toisaalta ”erityisesti kehitetty elektrolyytti” lisää vakautta entisestään levittämällä litiumin pinnalle ohuen, kestävän suojakerroksen, joka on kuin iholle asetettu ”side”, jonka tarkoituksena on estää dendriittien kasvu.

Ensimmäiset laboratoriotulokset vahvistettiin paitsi pienillä elementeillä myös sähköautoissa käytettävien akkujen kaltaisilla akuilla, mikä tuo ne lähemmäksi todellisia käyttöolosuhteita. Tämä akku osoitti vakaata toimintaa keskimääräisellä kulonien tehokkuudella (akun avainindikaattori, joka osoittaa, kuinka hyvin se säilyttää varauksensa) 99,6 %, säilyttäen 81,9 % alkuperäisestä kapasiteetistaan 100 syklin jälkeen. Jälkimmäinen luku ei ehkä vaikuta erityisen vaikuttavalta, kun otetaan huomioon, että todellisissa olosuhteissa akut säilyttävät yleensä 80 % kapasiteetistaan 1000–2000 syklin jälkeen, toisin kuin tieteellisissä laboratoriokäytöissä.

”Tämä työ on merkittävä askel eteenpäin, koska se ratkaisee samanaikaisesti anodittomien litiummetalliparistojen tehokkuus- ja käyttöikäongelmat. Tutkimuksemme osoittaa, että kaupallisesti saatavilla olevia liuottimia käyttävän elektrolyytin kehittäminen voi taata litiumionien korkean liikkuvuuden ja vakaan faasirajan”, sanovat tutkijat, jotka näkevät suurta potentiaalia akkujen painon ja tilavuuden vähentämisessä tulevaisuudessa sekä niiden kaupallisen elinkelpoisuuden parantamisessa ja tuotantokustannusten alentamisessa.